Warum Kunden uns wählen :

- Hersteller-Direktsteuerung

- Technische Unterstützung

- Gleichbleibende Qualität

- Verlässliche Vorlaufzeit

Wir haben uns auf kundenspezifische Kohlefaserteile und Kohlefaserfertigung spezialisiert und bieten umfassende OEM- und ODM-Fertigungsdienstleistungen für industrielle und kommerzielle Anwendungen.

Von individuell zugeschnittenen Kohlefaserplatten bis hin zu vollständig entwickelten Strukturkomponenten unterstützen wir Projekte von der frühen Phase der Prototypenentwicklung bis hin zur stabilen Massenproduktion.

Ganz gleich, ob Sie Präzisionsschneidarbeiten, die Herstellung von Verbundwerkstoffen oder langfristige OEM-Kohlefaserlösungen benötigen, unser technikgesteuerter Prozess gewährleistet zuverlässige Qualität, gleichbleibende Leistung und vorhersehbare Lieferzeiten.

Fähigkeiten auf einen Blick:

Fertigung - CNC- und Laserschneiden - Verbundwerkstoffherstellung - OEM / ODM-Unterstützung

Zur Unterstützung einer breiten Palette von Kundenspezifische Projekte zur Herstellung von Kohlenstofffasern, bieten wir flexible Material- und Strukturoptionen.

Alle Materialien und Konfigurationen können nach Zeichnungen oder bestätigten Spezifikationen angepasst werden.

| Kategorie | Verfügbare Optionen | Beschreibung | Verwandte Produkte |

|---|---|---|---|

| Faserarten | Kohlefaser | Hohes Verhältnis von Festigkeit zu Gewicht, weit verbreitet für Struktur- und Funktionsteile | Kohlefaser-Stäbe / Kohlenstofffaser-Platten / Kohlenstofffaser-Platten |

| Carbon Kevlar (Carbon-Aramid-Hybrid) | Verbesserte Stoßfestigkeit und Haltbarkeit | Carbon-Kevlar-Rohre | |

| Fiberglas | Kostengünstige Verbundwerkstoff-Option | Fiberglas-Rohre & Ruten | |

| Harz-Systeme | Epoxidharz | Hervorragende mechanische Eigenschaften und Maßhaltigkeit | Carbonfaser-Platten |

| Weben Stile | Twill-Gewebe | Ausgewogene Festigkeit und hochwertiges Aussehen der Oberfläche | Kohlefaser-Paneele |

| Leinwandbindung | Gleichmäßige Festigkeit und stabile Geometrie | Kohlefaser-Platten | |

| UD (Unidirektional) | Optimierte Festigkeit in einer bestimmten Belastungsrichtung | Kohlenstofffaser-Rohre | |

| Dicke des Laminats | Benutzerdefinierte Dicke | Definiert durch die Anzahl der Schichten und die Anwendungsanforderungen | Kohlefaserplatten / -bleche |

| Schichtstruktur | Einlagig bis mehrlagig | Individuelle Lagenausrichtung und Stapelreihenfolge | Komposit-Stäbe |

| Zentrale Optionen | Schaumstoffkern | Leichte Sandwichstrukturen | Kohlefaser-Paneele |

| Wabenkern | Hohes Verhältnis von Steifigkeit zu Gewicht | Kohlefaser-Paneele | |

| Oberflächenbehandlung | Glänzend/Matt | Kosmetische und sichtbare Kohlefaserteile | Geschmiedete Kohlefaserteile |

| Raw Weave | Funktionsteile mit natürlicher Bindung | Kohlefaser-Streifen | |

| Malfertig | Sekundäre Beschichtung oder Lackierung | Kohlefaser-Halterungen | |

| Besondere Strukturen | Geschmiedete Kohlefaser | Komplexe Geometrien und unverwechselbares Aussehen | Geschmiedete Kohlefaserteile |

| Kanäle & Klammern | Montage- und Strukturprofile | Kohlefaser-Kanäle / Klammern |

Wir bieten flexible Kundenspezifische Dienstleistungen für die Herstellung von Kohlenstofffasern die ein breites Spektrum von Teiletypen und Produktionsmengen abdecken.

Alle Komponenten werden nach Kundenzeichnungen oder bestätigten Spezifikationen gefertigt und unterstützen sowohl Programme zur Entwicklung von Prototypen und zur Massenproduktion.

Unser Anpassungsumfang umfasst:

Dieser Ansatz ermöglicht es den Kunden, Fertigung, Zuschnitt und Endbearbeitung bei einem einzigen qualifizierten Fertigungspartner zu konsolidieren.

| Teil Typ | Typischer Prozess | Am besten für | Anmerkungen |

|---|---|---|---|

| Kundenspezifische Kohlefaserteile | Prepreg-Aufbau, CNC-Bearbeitung | Strukturelle und funktionelle Komponenten | Entworfen nach Zeichnung, unterstützt Einsätze und Baugruppen |

| Kundenspezifisch zugeschnittene Carbonfaser-Platten | CNC / Laser / Wasserstrahlschneiden | Flache Platten, Abdeckungen, Gehäuse | Enge Toleranzen, saubere Kanten, kurze Vorlaufzeit |

| Kundenspezifische Carbonfaser-Rohre | Wickeln von Filamenten / Layup + Bearbeitung | Rahmen, Stützen, tragende Strukturen | Runde, quadratische, konische oder kundenspezifische Profile |

| Platten und Paneele aus Kohlefaser | Kaschieren + Präzisionsschneiden | Gerätetafeln, Montageflächen | Dicke und Aufbau vollständig anpassbar |

| Kohlefaser-Sandwich-Paneele | Verbundwerkstoff-Layup + Kernverklebung | Leichte Anwendungen mit hoher Steifigkeit | Wahlweise mit Schaumstoff- oder Wabenkern erhältlich |

| Prototyp- und Kleinserienteile | Flexible Herstellungsverfahren | Produktvalidierung und -prüfung | Niedriges MOQ, einschließlich technischer Rückmeldung |

| Komponenten für die Massenproduktion | Standardisierter Arbeitsablauf bei der Herstellung | Stabile Versorgungsprogramme | Gleichbleibende Qualität und Wiederholbarkeit |

Carbonpfeilschäfte, Billardqueues, Hockeyschäfte, Lacrosse-Schäfte und CFK-Sportkomponenten

OEM-Kohlefaser- und Verbundwerkstoffprodukte, die für Steifigkeit, Gewichtsreduzierung und leistungsorientierte Sportgeräteanwendungen hergestellt werden.

Reinigungsstangen, Inspektionsstangen, Feldwerkzeuge und teleskopierbare Verbundteile

Leichte und langlebige Kohlefaserprodukte, die für Tragbarkeit, Reichweite und Betriebssicherheit von Outdoor-Werkzeugen optimiert sind.

Drohnenrahmen, Arme, Fahrwerk und leichte Strukturkomponenten

Hochfeste Kohlefaserstrukturen, die für ein optimales Festigkeits-Gewichts-Verhältnis bei UAV- und Drohnenanwendungen entwickelt wurden.

Roboterarme, Ausleger, strukturelle Verbindungen und kundenspezifische CFK-Komponenten

Präzisionsgefertigte Verbundwerkstoffteile, die für Steifigkeit, Dimensionsstabilität und dynamische Leistung in Robotersystemen ausgelegt sind.

Strukturelle Verstärkungen, Innenverkleidungsteile und kundenspezifische CFK-Komponenten

Kohlefaserlösungen mit Schwerpunkt auf Gewichtsreduzierung, Funktionsintegration und Langlebigkeit für Automobil- und Mobilitätsanwendungen.

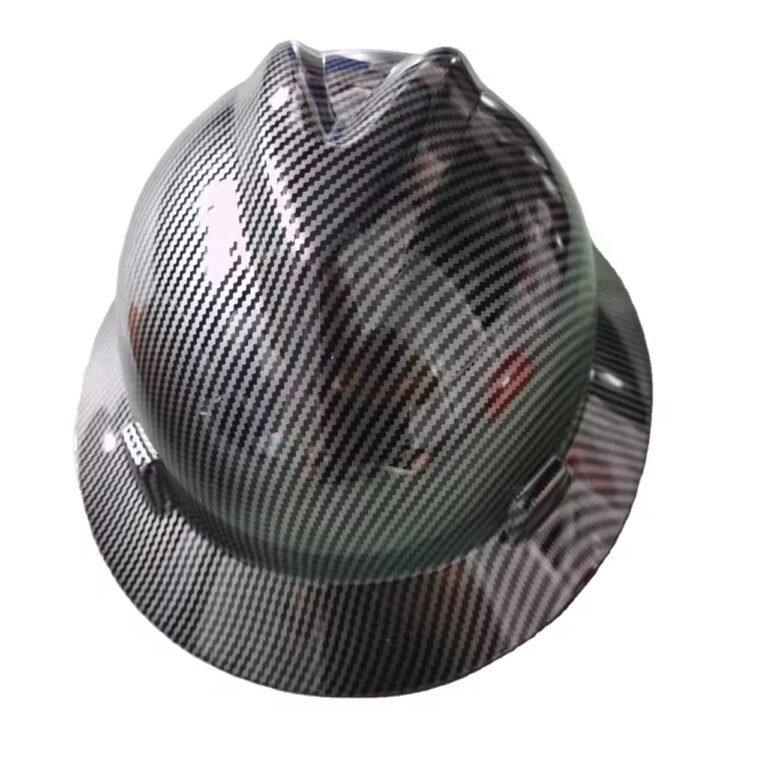

Schutzeinlagen, Helme, Verstärkungsplatten und stoßfeste Verbundwerkstoffteile

Kohlefaser- und Verbundstoffteile, die für Schutz, strukturelle Integrität und sicherheitskritische Anwendungen entwickelt wurden.

Reinigungsstangen, Inspektionsstangen, Feldwerkzeuge und teleskopierbare Verbundteile

Leichte und langlebige Kohlefaserprodukte, die für Tragbarkeit, Reichweite und Betriebssicherheit von Outdoor-Werkzeugen optimiert sind.

Unsere Fertigungskapazitäten decken den gesamten Bereich der Kohlefaserherstellung, des Schneidens, der Bearbeitung und der Verarbeitung von Verbundwerkstoffen ab, so dass wir sowohl die Entwicklung von Prototypen als auch langfristige Produktionsprogramme unterstützen können.

Durch die Integration von Zuschnitt, Bearbeitung und Verbundstoffherstellung unter einem Dach gewährleisten wir eine bessere Maßkontrolle, gleichbleibende Qualität und kürzere Vorlaufzeiten für kundenspezifische Kohlefaserteile.

Wir bieten mehrere Schneidetechnologien zur Unterstützung Maßgeschneiderte Kohlefaserkomponenten mit unterschiedlichen Dicken, Geometrien und Leistungsanforderungen.

CNC-Schneiden (Computer Numerical Control Cutting)

Ideal für das hochpräzise Schneiden von Kohlefaserplatten, -blechen und -paneelen mit enger Maßkontrolle.

Laserschneiden (Dienstleistung Laserschneiden)

Geeignet für komplexe Profile und feine Merkmale, weit verbreitet in OEM-Kohlenstofffaser-Laserschneiddienst Projekte, die saubere Kanten und Wiederholbarkeit erfordern.

Wasserstrahlschneiden (Wasserstrahlschneiden)

Wird für dickere Laminate und Anwendungen verwendet, bei denen die thermische Belastung minimiert werden muss.

Toleranzkontrolle:

Die Schnitttoleranzen werden entsprechend den Kundenzeichnungen und den Anwendungsanforderungen festgelegt.

Typische, erreichbare Toleranz: ±0,1 mm, je nach Materialstärke, Verfahren und Geometrie.

Für Komponenten, die eine Montage, Befestigung oder kosmetische Anforderungen erfordern, bieten wir umfassende Bearbeitung und Veredelung von Kohlenstofffasern.

CNC-Bearbeitung (Computer Numerical Control Machining) für Präzisionsmerkmale

Bohren, Ansenken, Schlitzen und Kantenprofilieren

Einbau von Gewindeeinsätzen und Befestigungselementen aus Metall

Sekundärbearbeitung nach der Laminatfertigung

Optionen für die Oberflächenbearbeitung:

Glänzende Oberfläche

Matte Oberfläche

Aussehen des rohen Gewebes

Vorbereitung der Oberfläche für den Anstrich

Diese Verfahren stellen sicher, dass die kundenspezifischen Kohlefaserteile direkt in die Baugruppen der Kunden integriert werden können.

Über das Schneiden und Bearbeiten hinaus arbeiten wir als Hersteller von Kohlenstofffasern, die in der Lage sind, Strukturbauteile aus Verbundwerkstoffen herzustellen.

Prepreg-Layup (vorimprägnierte Kohlenstofffaser-Layup)

Ermöglicht eine präzise Faserausrichtung und einen gleichmäßigen Harzgehalt für Hochleistungsbauteile.

Vakuumverpacken (Vakuumverpackungsprozess)

Verbessert die Laminatverfestigung und die Oberflächenqualität.

Aushärtung im Ofen

Kontrollierte Aushärtung zur Erzielung stabiler mechanischer Eigenschaften.

Formpressen (Formpressen)

Geeignet für wiederholbare Produktionsteile mit konstanter Geometrie.

Filament Wicklung (Filament Wicklung)

Für die Herstellung verwendet Kundenspezifische Rohre und Strukturprofile aus Kohlefaser, und bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht.

Die Auswahl der Fertigungsverfahren richtet sich nach den strukturellen Anforderungen, der Komplexität der Teile und dem Produktionsvolumen.

Wir bieten strukturierte kundenspezifische CFK-Fertigungsdienstleistungen an und unterstützen unsere Kunden von der ersten Konzeptvalidierung bis zur langfristigen Massenproduktion.

Die Kunden übermitteln Projektanforderungen, Zeichnungen oder Muster für eine erste Bewertung.

Dieser Schritt hilft uns, die Anforderungen der Anwendung, die Leistungsziele und die erwarteten Mengen zu verstehen.

Technische Unterlagen oder Muster werden zur eingehenden Prüfung vorgelegt.

Akzeptierte Formate sind STEP, STP, IGES, DWG und PDF.

Unser Ingenieurteam führt eine DFM-Prüfung (Design for Manufacturability) durch, bei der die Materialauswahl, der Laminataufbau, die Toleranzen und die Machbarkeit der Herstellung bewertet werden.

Es können Optimierungsvorschläge unterbreitet werden, um ein Gleichgewicht zwischen Leistung, Kosten und Produktionseffizienz herzustellen.

Auf der Grundlage der DFM-Ergebnisse definieren wir den Fertigungsprozess und erstellen ein detailliertes Angebot:

Empfohlene Materialien und Herstellungsverfahren

Stückpreise auf Basis der Bestellmenge

MOQ (Mindestbestellmenge)

Geschätzte Vorlaufzeit für Prototypen und Massenproduktion

Prototypenteile werden für Funktionstests, Passformprüfungen oder visuelle Bewertungen hergestellt.

In dieser Phase werden sowohl die Entwurfsabsicht als auch der Herstellungsprozess validiert.

Nach der Genehmigung des Prototyps werden die Produktionsparameter, Qualitätsstandards und die Chargenplanung festgelegt, um die Wiederholbarkeit in der Massenproduktion zu gewährleisten.

Die Herstellung erfolgt unter kontrollierten und wiederholbaren Bedingungen, so dass die Materialqualität, die Abmessungen und die Oberflächenbeschaffenheit über alle Chargen hinweg konsistent sind.

Dieser strukturierte OEM/ODM-Workflow gewährleistet Transparenz, technische Kontrolle und eine zuverlässige Ausführung während des gesamten Kohlefaserherstellungsprozesses.

Die Qualitätskontrolle ist in jede Phase unserer Arbeit integriert. kundenspezifischer Prozess zur Herstellung von Kohlenstofffasern um Maßgenauigkeit, Oberflächenkonsistenz und Zuverlässigkeit von Charge zu Charge zu gewährleisten.

Prüfung der Abmessungen

Die Abmessungen und Toleranzen werden gemäß den genehmigten Zeichnungen und Spezifikationen geprüft, um eine ordnungsgemäße Passform und Kompatibilität der Montage sicherzustellen.

Inspektion des Aussehens

Visuelle Kontrollen werden durchgeführt, um die Oberflächengüte, die Ausrichtung des Gewebes, die Qualität der Kanten und die kosmetischen Anforderungen an sichtbare Kohlefaserteile zu überprüfen.

Rückverfolgbarkeit von Materialien

Rohstoffe und Laminatchargen können bei Bedarf zurückverfolgt und dokumentiert werden, was OEM-Projekte und Wiederholungsproduktionsprogramme unterstützt.

Exportverpackung

Die Teile werden mit exporttauglichen Verpackungsmethoden verpackt, um Schäden beim internationalen Transport zu vermeiden.

Nachfolgend finden Sie ausgewählte Beispiele, die zeigen, wie wir unsere Kunden mit kundenspezifischer Kohlefaserfertigung und OEM-Lösungen unterstützen.

Herausforderung:

Der Kunde benötigte leichte, aber dennoch steife Kohlefaserplatten für ein Industrieanlagengehäuse mit engen Maßtoleranzen und sauberen Kanten für die direkte Montage.

Lösung:

Wir haben laminierte Kohlefaserplatten ausgewählt und CNC-Schneiden in Kombination mit sekundärer Kantenbearbeitung angewandt, um präzise Abmessungen und glatte Kanten zu erzielen.

Ergebnis:

Die endgültigen Paneele erfüllten alle Abmessungsanforderungen, reduzierten das Gesamtgewicht des Gehäuses und wurden termingerecht für die Pilotproduktion geliefert.

Herausforderung:

Ein Kunde benötigte maßgeschneiderte Kohlefaserrohre für einen strukturellen Rahmen, der eine hohe Steifigkeit, gleichmäßige Wandstärke und wiederholbare Geometrie erfordert.

Lösung:

Die Herstellung von kundenspezifischen Rohrprofilen erfolgte durch Wickeltechnik und kontrollierte Aushärtung, gefolgt von einer CNC-Bearbeitung der Schnittstellen.

Ergebnis:

Die Rohre boten ein hervorragendes Verhältnis von Festigkeit zu Gewicht und Maßhaltigkeit und ermöglichten eine stabile Massenproduktion.

Ja. Kundenspezifische Kohlefaserteile können hergestellt werden mit 3K oder 12K Kohlefaser, je nach strukturellen und optischen Anforderungen.

3K wird in der Regel für ein feineres Oberflächenbild gewählt, während 12K häufig verwendet wird, wenn dickere Seile oder andere Steifigkeitseigenschaften akzeptabel sind.

Ja. T700-Kohlefaser wird häufig in der kundenspezifischen Kohlefaserfertigung für Anwendungen verwendet, die ein ausgewogenes Verhältnis zwischen Stärke, Steifigkeit und Kosten erfordern.

Die endgültige Fasersorte wird auf der Grundlage der mechanischen Anforderungen und Produktionsüberlegungen ausgewählt.

3K bezieht sich auf die Werggröße (Anzahl der Filamente pro Bündel), während T700 bezieht sich auf die Qualität der Kohlenstofffaser.

Für ein kundenspezifisches Kohlefaserteil kann T700-Faser in 3K- oder größeren Schleppformaten verwendet werden, je nach Design- und Erscheinungsbildanforderungen.

Ja. Kundenspezifische Kohlefaserteile können in schwarzer, farbiger oder getönter Ausführung geliefert werden, je nach Harzsystem, Oberflächenbeschichtung oder kosmetischen Schichten.

Die Auswahl der Farbe richtet sich in der Regel nach den Anforderungen der Anwendung und nicht nach der strukturellen Leistungsfähigkeit.

Um ein Angebot erstellen zu können, benötigen die Anbieter in der Regel:

Diese Informationen helfen, die kosteneffizienteste und zuverlässigste Produktionslösung zu finden.

Ja. Kundenspezifisch zugeschnittene Kohlefaserplatten können aus 3K-Kohlefasergewebe hergestellt werden, insbesondere wenn das Aussehen der Oberfläche wichtig ist.

Die Laminatdicke und der innere Aufbau können unabhängig von der Art des Oberstoffs eingestellt werden.

Beide gewebte Kohlefaser und UD-Kohlefaser werden für kundenspezifische Kohlefaserteile verwendet.

Gewebte Stoffe werden oft wegen ihrer ausgewogenen Eigenschaften und ihres Aussehens gewählt, während UD-Laminate wegen ihrer Richtungsfestigkeit und Steifigkeit ausgewählt werden.

Das Aussehen der Fasern (z. B. 3K-Köper oder Leinwandbindung) hat im Vergleich zum Laminataufbau und der Faserausrichtung nur begrenzte Auswirkungen auf die Festigkeit.

Die strukturelle Leistung wird in erster Linie durch die Strategie des Aufbaus und nicht durch die Wahl des kosmetischen Gewebes bestimmt.

Ja. Kundenspezifische Rohre aus Kohlefaser kann entweder mit glänzende oder matte Oberflächen, je nach Oberflächenbeschichtung und Nachbearbeitungsmethoden.

Die Wahl der Oberfläche hat keinen wesentlichen Einfluss auf die mechanische Leistung.

Ja. Maßgefertigte Kohlefaserteile können mit kontrollierten Webmustern, matten oder glänzenden Oberflächen, lackierten Oberflächen oder Schutzbeschichtungen geliefert werden und eignen sich daher für Verbraucher- und Markenprodukte.

Ja. Kundenspezifische Kohlefaserteile können Folgendes enthalten Hybridlaminate, bei denen Kohlenstofffasern mit Glasfaser- oder Aramidschichten kombiniert werden.

Um ein Gleichgewicht zwischen Steifigkeit, Stoßfestigkeit und Kosten zu erreichen, wird häufig eine Hybridkonstruktion verwendet.

Im Vergleich zu Aluminium oder Kunststoff bieten kundenspezifische Kohlefaserteile:

Das macht Kohlefaser zu einer bevorzugten Wahl für leistungsorientierte oder markenorientierte Bauteile.

Rufnummer

Adresse

Weihai Stadt , Provinz ShanDong 264200