Warum Kunden uns wählen :

- Hersteller-Direktsteuerung

- Technische Unterstützung

- Gleichbleibende Qualität

- Verlässliche Vorlaufzeit

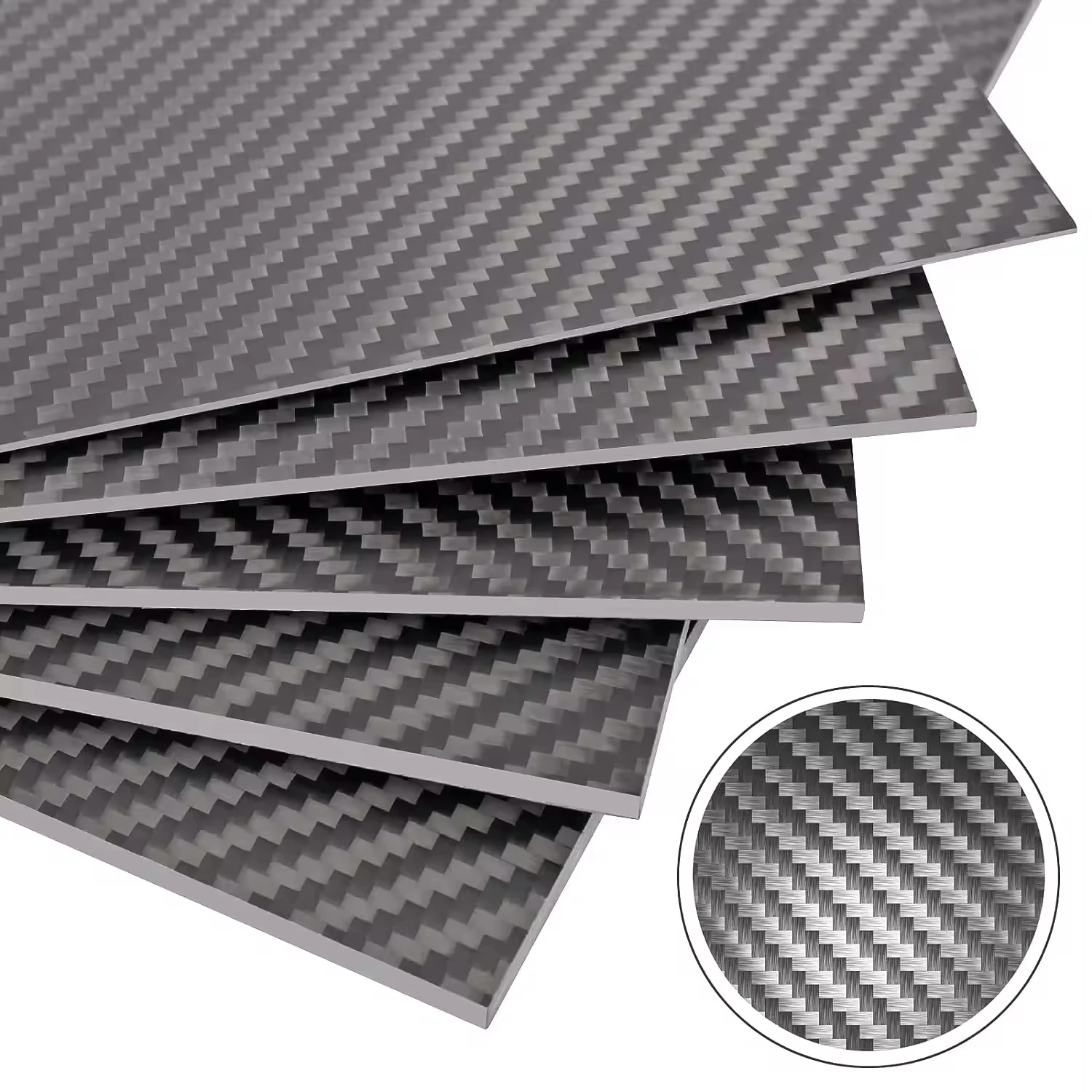

Kohlefaserplatten sind flache, laminierte Verbundwerkstoffe hergestellt, indem mehrere Lagen Kohlefasergewebe aufeinander gestapelt und mit einem kontrollierten Harzsystem ausgehärtet werden. Bekannt für ihre hohes Verhältnis von Festigkeit zu Gewicht, Steifigkeit und Formstabilität, Carbonfaserplatten werden häufig in Industrie-, Struktur- und OEM-Anwendungen eingesetzt, bei denen Leistung und Gewichtsreduzierung entscheidend sind.

Im Gegensatz zu dekorativen Kohlefaserhäuten oder -furnieren sind Kohlefaserplatten Strukturmaterialien Sie sind so konzipiert, dass sie mechanischen Belastungen standhalten. Sie können mit verschiedenen Faserwebungen und Lagenausrichtungen hergestellt werden, wie z. B. Leinwandbindung, Köperbindung oder quasi-isotrope Konfigurationen, um bestimmte Festigkeits- und Steifigkeitsanforderungen zu erfüllen. Die ausgehärteten Laminate lassen sich hervorragend bearbeiten und eignen sich daher für CNC-Schneiden, Bohren und Nachbearbeitung.

Kohlefaserplatten werden häufig mit Epoxidharzsystemen kombiniert, um Hochleistungsverbundplatten herzustellen. Bei richtiger Konstruktion und Herstellung bieten diese Laminate im Vergleich zu herkömmlichen Materialien wie Stahl oder Aluminium eine höhere Ermüdungsfestigkeit, Korrosionsbeständigkeit und langfristige Haltbarkeit. Aus diesem Grund werden sie häufig eingesetzt in Automobilkomponenten, industrielle Strukturen, Gerätegehäuse und kundenspezifische Verbundstoffteile.

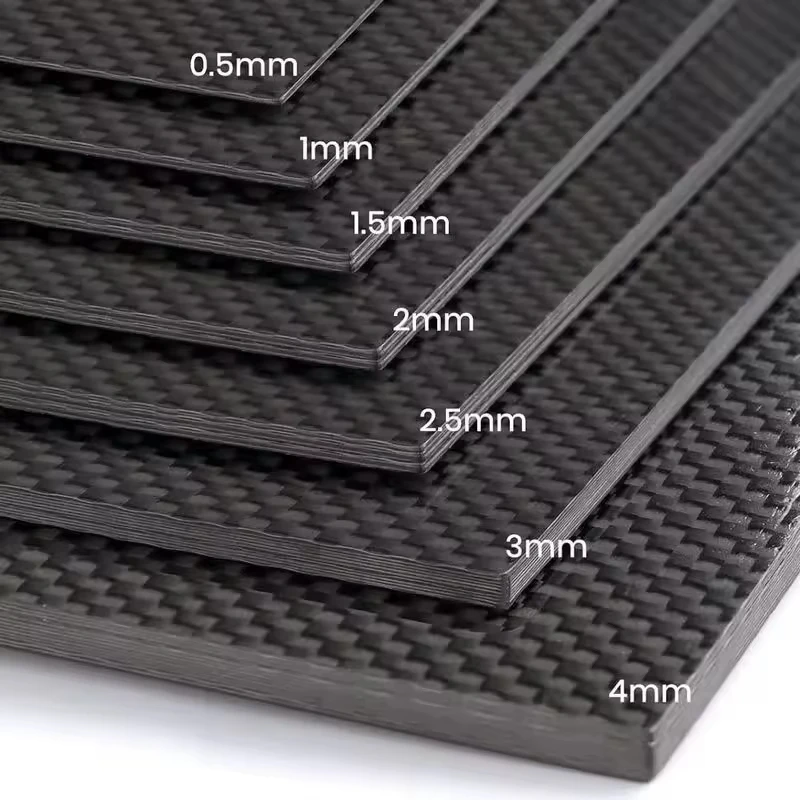

Um eine gleichbleibende Leistung in Produktionsumgebungen zu gewährleisten, sollten Carbonfaserplatten mit kontrollierter Dicke, gleichmäßiger Faserverteilung und zuverlässigen Aushärtungsprozessen hergestellt werden. Bei OEM- und Großserienanwendungen spielen Materialauswahl, Aufbau und Harzkompatibilität eine entscheidende Rolle, um reproduzierbare mechanische Eigenschaften und Oberflächenqualität zu erreichen.

Einen Überblick über die Materialeigenschaften von Kohlenstofffasern und technische Überlegungen finden Sie in unserem Leitfaden für Kohlefaserwerkstoffe.

Großhandel für Kohlefaserplatten in verschiedenen Dicken, Größen und Ausführungen für industrielle, OEM- und kundenspezifische Anwendungen: Wir erfüllen alle Ihre Anforderungen!

Standard 4×8 Kohlefaserplatten, geeignet für großformatige Zuschnitte, Fertigung und OEM-Produktion.Standard 4×8 Kohlefaserplatten, geeignet für großformatige Zuschnitte, Fertigung und OEM-Produktion.

3 mm starke Kohlefaserplatten, die häufig für CNC-Bearbeitung, Strukturplatten und industrielle Verbundwerkstoffanwendungen verwendet werden.

4mm Kohlefaserplatten, verwendet in tragende Platten und verstärkte Konstruktionsteile, und bietet höhere Steifigkeit und Stabilität für industrielle Baugruppen und Anwendungen in der Serienfertigung.

Flexible Plattenlösungen für Oberflächenschutz, Veredelung und Sekundärverklebung in OEM-Anwendungen.

Umfasst ultradünne Kohlefaserfurniere und flexible Verbund- oder Folienmaterialien, die für Anpassungsfähigkeit und Haltbarkeit, nicht strukturell tragend.

Bunte Kohlefaserplatten sind strukturelle Verbundplatten, die technische Kohlefaserverstärkung mit pigmentierten Harzsystemen kombinieren, und bietet gleichbleibende mechanische Leistung bei gleichzeitiger visueller Unterscheidung für OEM-, Industrie- und designorientierte Anwendungen.

Massive Kohlefaserplatten sind starre, vollständig ausgehärtete Verbundlaminate für tragende Anwendungen, und bietet hohe Steifigkeit, Festigkeit und Formbeständigkeit wo eine leichte strukturelle Leistung erforderlich ist.

Individuell zugeschnittene Kohlefaserplatten sind Präzisionsgefertigte Verbundplatten, die nach vom Kunden definierten Abmessungen und Toleranzen geliefert werden, ermöglicht direkte Integration in OEM-Baugruppen und Konstruktionen mit minimaler Nachbearbeitung.

Carbonfaserplatten werden in einer Vielzahl von strukturellen, funktionalen und designorientierten Anwendungen eingesetzt, bei denen Leichtbau, Dimensionsstabilität und gleichbleibende Materialeigenschaften erforderlich sind.

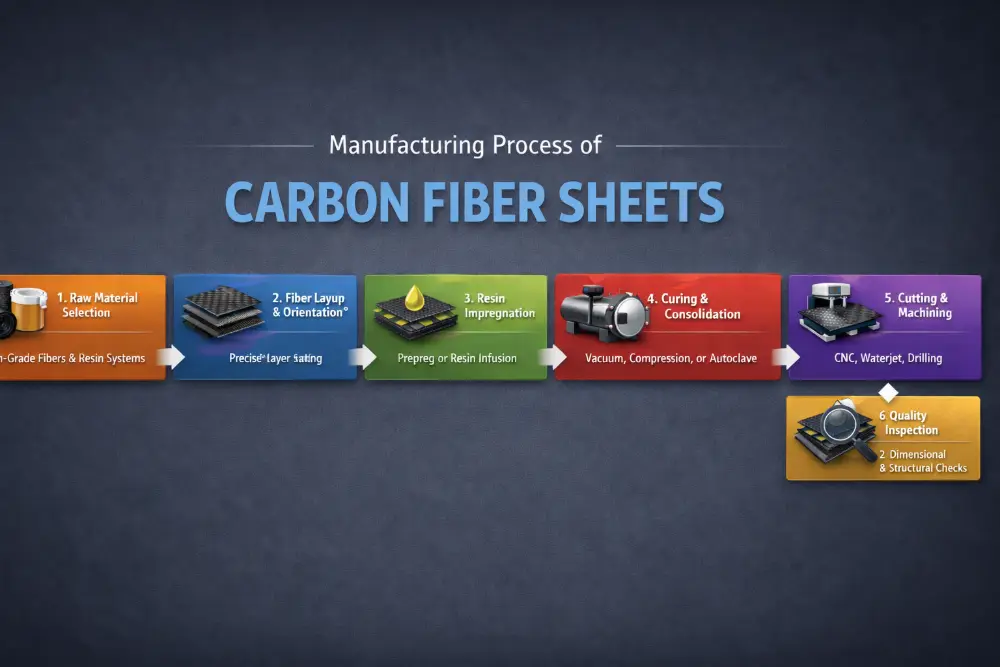

Von der Materialauswahl bis zur endgültigen Aushärtung wird jeder Schritt unseres Herstellungsprozesses für Kohlefaserplatten genauestens kontrolliert, um eine gleichbleibende mechanische Leistung und Maßgenauigkeit zu gewährleisten.

Hochwertige Carbonfaserplatten beginnen mit erstklassigen Rohstoffen. Wir verwenden Kohlenstofffasern mit hoher Festigkeit und hohem Modul, wie z. B. die Qualitäten T700 und T800, in Kombination mit sorgfältig ausgewählten Epoxidharzsystemen, um eine gleichbleibende strukturelle Leistung und langfristige Zuverlässigkeit zu gewährleisten.

Kohlefaserplatten werden durch kontrolliertes Legen und Laminieren hergestellt, wobei die Faserausrichtung und der Lagenaufbau optimiert werden, um eine gleichbleibende Festigkeit, Steifigkeit und vorhersehbare strukturelle Leistung zu erzielen.

Die Harzimprägnierung und die Laminierung werden sorgfältig kontrolliert, um eine gleichmäßige Harzverteilung und eine starke Faserbindung im gesamten Laminat zu gewährleisten.

Je nach Produktionsverfahren kann dies eine Prepreg-Laminierung oder eine kontrollierte Harzinfusion umfassen, wobei Konsolidierungsprozesse angewandt werden, um Hohlräume zu minimieren und die Oberflächenqualität und Endfestigkeit zu verbessern.

Nach der Laminierung werden die Kohlefaserplatten unter kontrollierter Temperatur und Druck ausgehärtet, um eine ordnungsgemäße Harzkonsolidierung, Dimensionsstabilität und wiederholbare mechanische Leistung zu gewährleisten.

Nach der Aushärtung werden die Kohlefaserplatten mit präzisen Toleranzen zugeschnitten und bearbeitet und unterstützen so die CNC-Bearbeitung, die Weiterverarbeitung und die OEM-Montageanforderungen.

Jede Kohlefaserplatte wird vor der Auslieferung einer Qualitätskontrolle unterzogen, um die Dickentoleranz, den Oberflächenzustand und die strukturelle Konsistenz zu überprüfen.

Dieser Qualitätskontrollprozess gewährleistet zuverlässige Leistung und Eignung für anspruchsvolle industrielle Anwendungen.

Ein gut kontrollierter Herstellungsprozess gewährleistet gleichbleibende Qualität, vorhersehbare Leistung und zuverlässige Maßgenauigkeit - entscheidende Faktoren für industrielle und OEM-Anwendungen von Carbonfaserplatten.

Durch die Kontrolle jedes einzelnen Produktionsschritts reduzieren wir die Schwankungen zwischen den einzelnen Chargen und liefern Carbonfaserplatten, die auch in anspruchsvollen Umgebungen zuverlässig funktionieren.

Strukturelle Kohlenstofffaserplatten mit gleichbleibende Qualität, präzise Dickenkontrolle und OEM-tauglich

Gebaut als Kohlefaser-Laminatplatten, Sie sind eher für tragende als für dekorative Oberflächen konzipiert.

Dank der gleichbleibenden mechanischen Eigenschaften eignen sie sich für wiederholbare industrielle und OEM-Anwendungen.

Unsere Platten werden hergestellt mit kontrollierte Dickenbereiche um eine stabile Steifigkeit und Passform zu gewährleisten.

Diese Konsistenz ist für die CNC-Bearbeitung, die Montagetoleranz und die Serienfertigung unerlässlich.

Wir liefern große Kohlefaserplatten, einschließlich der Standardformate von 4×8 Platten.

Weniger Verbindungen verbessern die strukturelle Integrität und die Produktionseffizienz bei industriellen Designs.

Unsere Bleche sind für eine vorhersehbare Bearbeitung ausgelegt und unterstützen sauberes Schneiden und Bohren.

Dies verringert das Verarbeitungsrisiko und verbessert die Ausbeute in der nachgelagerten Produktion.

Wir bieten echte Kohlefaserplatten, keine kosmetischen oder Ersatzmaterialien.

Die Authentizität des Materials gewährleistet eine zuverlässige Festigkeit, Haltbarkeit und langfristige Leistung.

Der Aufbau kann den Anforderungen an die Belastungsrichtung und Steifigkeit angepasst werden.

Dadurch können Kohlefaserplatten als technische Materialien, und keine generischen Tafeln.

Kohlefaserbleche und Aluminium sind beides weit verbreitete Materialien in industriellen und strukturellen Anwendungen. Während Aluminium lange Zeit die Standardwahl war, werden Kohlefaserbleche zunehmend in Projekten eingesetzt, bei denen Gewichtsreduzierung, Steifigkeit und Leistungsoptimierung sind entscheidend.

Im Folgenden finden Sie einen praktischen Vergleich, der Ingenieuren und Käufern bei der Auswahl des richtigen Materials hilft.

Einer der größten Vorteile von Kohlefaserplatten ist ihre außergewöhnliches Verhältnis von Festigkeit zu Gewicht.

Carbonfaserplatten bieten eine hohe Zugfestigkeit und sind gleichzeitig extrem leicht

Aluminium bietet eine gute Festigkeit, erfordert aber eine größere Dicke, um eine vergleichbare Steifigkeit zu erreichen.

Bei gewichtssensiblen Anwendungen wie z. B. Drohnen, Robotik und Automobilkomponenten, Carbonfaserplatten können das Gesamtgewicht um 30-60% im Vergleich zu Aluminium bei gleichbleibender struktureller Integrität.

Carbonfaserplatten können mit spezifischen Faserausrichtungen (0°, 90°, ±45°) hergestellt werden, wodurch die Steifigkeit in bestimmten Belastungsrichtungen optimiert werden kann. Dies macht sie ideal für Anwendungen mit Anforderungen an die gerichtete Spannung.

Aluminium hingegen ist isotrop - seine mechanischen Eigenschaften sind in allen Richtungen gleich. Dies vereinfacht zwar die Konstruktion, schränkt aber die Leistungsoptimierung ein.

Kohlefaserplatten eignen sich hervorragend für technische, belastungsspezifische Konstruktionen, während Aluminium besser für allgemeine Konstruktionen geeignet ist.

Kohlefaserplatten sind von Natur aus korrosionsbeständig, feuchtigkeitsbeständig und resistent gegen die meisten Chemikalien, so dass sie sich für raue Umgebungen oder den Außeneinsatz eignen.

Aluminium bildet eine schützende Oxidschicht, kann aber dennoch korrodieren in marine oder chemisch aggressive Bedingungen ohne zusätzliche Oberflächenbehandlung.

Für eine langfristige Haltbarkeit in anspruchsvollen Umgebungen bieten Kohlefaserplatten oft eine überlegene Leistung.

Aluminium verfügt über eine ausgezeichnete thermische und elektrische Leitfähigkeit und ist daher ideal für die Verwendung in der Industrie:

Wärmeableitung

Elektrische Erdung

Gehäuse, die ein Wärmemanagement erfordern

Kohlefaserplatten sind elektrisch leitfähig, haben aber im Vergleich zu Aluminium eine geringere Wärmeleitfähigkeit. Sie werden normalerweise nicht als Wärmesenken verwendet.

Aluminium lässt sich mit Standard-CNC-Verfahren leicht bearbeiten, mit hohen Schnittgeschwindigkeiten und geringen Werkzeugkosten.

Kohlefaserplatten erfordern spezielle Bearbeitungstechniken wie:

CNC-Schneiden mit Staubkontrolle

Wasserstrahlschneiden

Diamantbeschichtete Werkzeuge

Die Bearbeitung von Kohlenstofffasern ist zwar komplexer, aber sie ermöglicht hochpräzise, leichte kundenspezifische Komponenten.

Aluminium hat im Allgemeinen niedrigere Material- und Bearbeitungskosten

Kohlefaserplatten haben aufgrund der Rohstoffe und des Herstellungsverfahrens höhere Vorlaufkosten

Für leistungsorientierte Anwendungen bieten Kohlefaserplatten jedoch oft bessere Lebenszykluswert durch Gewichtsreduzierung, Haltbarkeit und strukturelle Effizienz.

| Anmeldung | Bessere Wahl | Grund |

|---|---|---|

| Drohnen & UAVs | Carbonfaser-Platten | Leichtigkeit und Steifigkeit |

| Robotik | Carbonfaser-Platten | Richtungsgebundene Stärke |

| Fahrzeugverkleidungen | Carbonfaser-Platten | Gewichtsreduzierung |

| Wärmesenken | Aluminium | Wärmeleitfähigkeit |

| Allgemeine strukturelle Rahmen | Aluminium | Kosteneffizienz |

Wählen Sie Kohlefaserplatten wenn Ihr Projekt Prioritäten setzt:

Leichte Konstruktion

Hohe Steifigkeit und Festigkeit

Korrosionsbeständigkeit

Leistungsorientiertes Engineering

Wählen Sie Aluminium wenn Ihr Projekt Prioritäten setzt:

Geringere Anfangskosten

Wärmeleitfähigkeit

Einfache Bearbeitung und Massenproduktion

Beide Materialien haben ihre Berechtigung, aber Kohlefaserbleche ersetzen zunehmend Aluminium in Anwendungen, bei denen Leistung überwiegt die Materialkosten.

Sie können kaufen Kohlefaserplatten direkt von uns als Hersteller, die sich ideal für OEM- und Industriekunden eignet.

Kohlefaserplatten werden in der Regel mit Bandsägen, Dekupiersägen, Stichsägen,,Diamant- oder Hartmetallwerkzeuge, Wasserstrahl- oder CNC-Bearbeitung um saubere Kanten zu erzielen und Faserschäden zu minimieren.

Geschmiedete Kohlefaserplatten Angebot isotrope Festigkeit und komplexe Formen, während Wabenförmige Kohlefaserplatten anbieten. maximale Steifigkeit bei minimalem Gewicht für große Strukturtafeln.

Kohlefaserplatten werden verwendet für leichte Struktur- und Verstärkungsanwendungen in Automobilindustrie, Industrieausrüstung, Luft- und Raumfahrt, Sportartikel und kundenspezifische Verbundstoffteile wo eine hohe Festigkeit und Steifigkeit erforderlich ist.

Kohlefaserplatten sind relativ teuer, und kostet in der Regel um ein Vielfaches höher als bei Aluminium oder Glasfasern, abhängig von Dicke, Faserqualität und Herstellungsverfahren.

Kohlefaserplatten sind teurer als herkömmliche Materialien, spröde bei Stößen, arbeitsintensiv in der Herstellung, und schwer zu recyceln im Vergleich zu Metallen.

Kohlefaser ist gewichtsmäßig stärker als Aluminium, und bietet eine viel höhere Stärke-Gewichts-Verhältnis, während Aluminium nur in Bezug auf die folgenden Eigenschaften stärker ist absolute Duktilität und Schlagzähigkeit.

A 4×8 Kohlefaserplatten wiegen normalerweise zwischen 6-25 kg (13-55 lb), hauptsächlich abhängig von seiner Dicke und Aufbau des Laminats.

3K, 12K und 18K Kohlenstoff beziehen sich auf die Anzahl der in einem einzigen Kabel gebündelten Kohlenstofffasern (3.000 / 12.000 / 18.000 Fasern).

3K-Kohlefaser wird üblicherweise verwendet für fein gewebte, hochpräzise Kohlefaserplatten, und bietet eine bessere Oberflächengüte und engere Layouts, während 12K und 18K Kohlefaser sind optimiert für Kosteneffizienz und struktureller Dickenaufbau.

Die 12K-Kohlefaser ist bei tragenden Anwendungen stärker.

Sein größeres Schleppmaß bietet höhere Tragfähigkeit, während 3K hauptsächlich für ein feineres Oberflächenbild und eine ausgewogene Leistung verwendet wird.